Твердые припои состоят в основном из меди, серебра и цинка. Они применяются для паяния как черных, так и цветных металлов и их сплавов.

Существует много различных по химическому составу твердых припоев. К группе твердых припоев относятся медно-цинковые и серебряные.

Медно-цинковые припои

. В состав медно-цинковых припоев входят медь и цинк. В зависимости от содержания меди и цинка они имеют разные свойства. Чем больше в припое содержится меди, тем выше температура плавления его, и, наоборот, чем больше содержится цинка и меньше меди, тем ниже температура плавления припоя. Кроме того, медно-цинковые припои содержат свинец и железо в количестве до 1,5%. От присадки свинца припои становятся более светлыми.

Согласно ГОСТ 1534-42 медно-цинковые припои применяют трех марок: ПМЦ-36, ПМЦ-48 и ПМЦ-54. В марке буква П обозначает слово «припой», МЦ- медно-цинковый, а цифра - процент меди. Медно-цинковые припои поставляются в виде зерен. Зерна припоев по величине разделяются на два класса: класс А - зерна величиной от 0,2 до 3 мм, класс Б - зерна величиной от 3 до 5 мм.

Медно-цинковый припой ПМЦ-36 применяют для паяния латуни с содержанием 60-68% меди; припой ПМЦ-48 - для паяния медных сплавов, содержащих меди свыше 68%; припой ПМЦ-54 - для паяния бронзы, меди, томпака и стали.

Медно-цинковые припои непригодны для паяния изделий, подвергающихся высоким внутренним давлением. Объясняется это тем, что медно-цинковые сплавы теряют цинк до затвердевания, поэтому в шве образуются мелкие поры. В этих случаях применяют чистый медный припой. Чистая медь является наилучшим припоем для прочного и плотного соединения стальных изделий. Она применяется в виде проволоки, порошка или ленты и плавится при температуре 1083° С. Недостаток меди как припоя заключается в том, что паяние осуществляется при высоких температурах, что удорожает стоимость паяния.

После очистки и флюсования поверхностей вы должны оловить поверхности алюминиевым припоем. Нанесите флюс на рабочие поверхности и на припой. Вы можете оловять поверхности пайкой меди или факелом. Если вы используете факел, не наносите тепло непосредственно на рабочие поверхности, на припой или на поток. Вместо этого сыграйте факел на соседней части работы и дайте тепло провести металл через рабочую зону. Не используйте больше тепла, чем необходимо, чтобы расплавить припой и оловить поверхности. Плотно приложите алюминиевый припой к поверхности.

Серебряные припои

. Серебряные припои в основном представляют собой сплавы серебра с цинком и медью. Температура плавления их повышается с увеличением процентного содержания серебра. Они образуют очень прочное соединение металлических изделий. Серебряные припои применяют для того, чтобы повысить сопротивление коррозии, или в тех случаях, когда нужно сохранить светлый цвет изделий.

Согласно ГОСТ 8190-56 серебряные припои изготовляют следующих марок: ПСр72; ПСр71; ПСр70; ПСр65; ПСр62; ПСр50; ПСр50Кд; ПСр45; ПСр44; ПСр40; ПСр37,5; ПСр25; Ср25Ф; ПСр15; ПСр12М; ПСр10; ПСр3; ПСр3Кд; ПСр2,5; ПСр2; ПС1,5. Марки серебряных припоев расшифровываются так: буква П обозначает слово «припой», буквы Ср - серебро, Кд - кадмий, М - медь, Ф - фосфор, число - процент серебра.

Серебряные припои плавятся при температуре от 270 до 850° С. Эти припои изготовляются в виде полос (за исключением припоя ПСр44, выпускаемого в виде плоских слитков) и проволоки (за исключением припоев ПСр12М, ПСр10).

После измельчения поверхностей части могут быть потоотделены. Другая процедура, которую вы можете использовать для пайки алюминиевых сплавов, состоит в том, чтобы оловить поверхности алюминиевым припоем, а затем использовать обычный припой для оловянного свинца для соединения с луженными поверхностями. Эта процедура может использоваться, когда форма деталей предотвращает использование метода потливости или требует большого количества припоя. При использовании припоя оловянно-свинцового припоя с алюминиевым припоем вам не нужно использовать флюс.

Разделение пайки на низкотемпературную и высокотемпературную носит, в некоторой степени, условный характер. По своей физической природе пайка твердыми припоями не отличается от пайки мягкими. Как и последняя она представляет собой процесс образования неразъемного соединения двух металлов с помощью третьего (называемого припоем), температура плавления которого ниже температуры плавления соединяемых металлов.

После завершения пайки вы должны очистить соединения с помощью проволочной щетки, мыла и воды или наждачной ткани. Убедитесь, что вы удалите весь поток из соединения, так как любой оставшийся поток приведет к коррозии. Пайку нельзя смешивать с пайкой, хотя эти два условия часто меняются. При пайке наполнительный металл втягивается в соединение капиллярным действием, а при сварке припоем он распределяется путем лужения. Пайку иногда называют твердой пайкой или серебряной пайкой, потому что наполнители являются либо твердыми припоями, либо сплавами на основе серебра.

И все же, несмотря на то, что низкотемпературная и высокотемпературная пайки представляют собой явления одной сущности, их технология, используемые материалы и оборудование, характеристики получаемого соединения существенно различаются. Что, собственно, и явилось основанием для разделения этих способов. За граничную температуру, разделяющую их, приняты 450°C.

Оба процесса требуют различных совместных конструкций. Пайка обеспечивает важные преимущества перед другими процессами соединения металлов. Он не влияет на термообработку исходного металла так же сильно, как и при сварке, и он не разрушает металл. Основное преимущество пайки заключается в том, что она позволяет вам вступать в разнородные металлы.

Для пайки требуется три основных элемента. Вам нужен источник тепла, наполнителей и флюса. В следующих параграфах эти вопросы обсуждаются. Источник тепла зависит от типа и количества пайки. Если вы делаете производственную работу, а части достаточно малы, их можно вставлять в печь и паять сразу.

Металлы наполнителя должны обладать способностью влаги и сцепления с основным металлом, иметь стабильность и не быть чрезмерно неустойчивыми. Наиболее распространенными наполнителями являются сплавы на основе серебра. Металл припоя поставляется в виде стержня, проволоки, предварительно сформированной и порошкообразной формы.

Металлы припоя включают следующие восемь групп. Сплавы на основе серебра Алюминиево-кремниевые сплавы Медь Медно-цинковые сплавы Медно-фосфорные сплавы Золотые сплавы Никелевые сплавы Сплавы магния Флюсы. Процессы пайки требуют использования потока. Флюс - это вещество, добавленное к поверхности металла, чтобы остановить образование любых оксидов или подобных загрязнений, которые образуются в процессе пайки. Флюс увеличивает как поток паяного наполнителя, так и его способность прилипать к основному металу.

Важным отличием высокотемпературной пайки от низкотемпературной является повышенная термоустойчивость соединения. Поскольку температура плавления твердых припоев значительно выше температуры плавления мягких, соединение, выполненное высокотемпературной пайкой, способно работать при более высоких температурах, сохраняя все свои свойства. Во многих случаях при выборе способа пайки, эта особенность является определяющей.

Он образует прочный шов, принося металл присадочного наполнителя в непосредственный контакт с прилегающими базовыми металлами и позволяет наполнителю проникать в поры металла. Вы должны тщательно выбрать поток для каждой операции пайки. Обычно на этикетке производителя указывается тип металла, который должен паяться флюсом. При использовании потока необходимо учитывать следующие факторы.

Используемый базовый металл или металлы Используется металл для пайки припоем Источник тепла используется. Флюс доступен в виде порошка, жидкости и пасты. Один из способов нанесения флюса в порошкообразной форме состоит в том, чтобы опустить нагретый конец паяного стержня в контейнер порошкообразного флюса, позволяя флюсу прилипать к пайке для пайки. Другой способ заключается в том, чтобы слегка нагреть базовый металл и посыпать порошкообразным потоком через соединение, позволяя флюсу частично расплавиться и прилипать к основному металу.

Но есть и то, в чем пайка твердыми припоями уступает пайке мягкими припоями. Относительно высокая температура может вызывать структурные изменения в некоторых металлах. Такое, в частности, наблюдается в чугуне, в котором при пайке могут возникать закалочные структуры, приводящие к повышенной хрупкости металла в зоне шва.

Высокая температура плавления твердых припоев предъявляет свои требования к источникам нагрева. Они должны обеспечивать расплавление припоев, температура плавления которых достигает иногда 1000°C. Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.

Иногда желательно смешивать порошкообразный флюс с чистой водой для образования пасты. Флюс в виде пасты или жидкости можно наносить кистью на сустав. Более хорошие результаты возникают, когда наполнительный металл также получают слой. Наиболее распространенным типом используемого флюса является буракс или смесь буры с другими химикатами. Некоторые из коммерческих потоков содержат небольшое количество фосфора и галогеновых солей либо йода, брома, фтора, хлора, либо астатина. Когда готовый флюс недоступен, может быть использована смесь из 12 частей буры и 1 части борной кислоты.

Резюмируя вышесказанное, можно подвести итог сравнения высокотемпературной и низкотемпературной паек. К достоинствам первой относится высокая прочность и термоустойчивость соединения, к недостаткам - сложность технологического процесса, обусловленная необходимостью прогрева паяемых деталей до относительно высоких температур.

При пайке металл наполнителя распределяется капиллярным действием. Это требует, чтобы суставы имели близкие допуски и хорошо подходят для получения прочной связи. Пайка имеет три основных конструкции: коленчатый, прикладом и шарфом. Эти суставы можно найти в плоских, круглых, трубчатых или неправильных формах.

Рисунок 6 - Три типа общих совместных конструкций для пайки. Соединение на коленях является одним из самых сильных и наиболее часто используемых соединений при пайке, особенно в трубах. Основным недостатком коленчатого сустава является увеличение толщины конечного продукта. Для максимальной прочности перекрытие должно быть как минимум в три раза больше толщины металла. Зазор от 001 дюйма до 003 дюйма между соединительными элементами обеспечивает наибольшую прочность металлическими насадками на основе серебра.

Пайка твердыми припоями является основным способом при изготовлении металлорежущего инструмента с твердосплавными пластинами. Припаивание последних обеспечивает достаточную прочность соединения и не оказывает отрицательного воздействия на твердость и геометрию режущих пластин.

Вы должны принять меры предосторожности, чтобы предотвратить расширение тепла от закрывающих соединений, которые имеют первоначальные допуски на близкое расстояние. Стыковые стыки ограничены по размеру по сравнению с тончайшим участком, поэтому максимальная сила соединения невозможна. Прочность соединения стыка может быть увеличена за счет поддержания совместного зазора от 001 до 003 дюйма в готовом пайке. Края стыка должны быть абсолютно квадратными, чтобы поддерживать равномерный зазор между всеми частями соединения.

Стыковые стыки обычно используются там, где двойная толщина коленного сустава нежелательна. Когда толщина двойного металла нежелательна, и вам нужно больше силы, шарнирный сустав является хорошим выбором. Шарф-соединение обеспечивает увеличенную площадь связи без увеличения толщины сустава. Площадь связи зависит от угла поворота шарфа для сустава. Обычно желательно, чтобы зона связи была в два-три раза больше площади стыкового соединения.

Изготовление всевозможных сосудов из цветных металлов и нержавеющих сталей, соединение стальных и медных трубопроводов, работающих под высоким давлением или повышенной температуре в различных системах - холодильных, теплообменных и пр. - также не может обойтись без пайки твердыми припоями.

На рисунке 6-14 показаны некоторые вариации стыковых и коленных суставов, предназначенных для получения хороших результатов припоя. Сравнение хороших и плохо спроектированных соединений показано на рисунке 6. Рисунок 6 - Соединения, предназначенные для получения хороших результатов припоя.

Рисунок 6 - Некоторые хорошо разработанные соединения, которые были подготовлены для пайки, и некоторые плохо разработанные соединения, показанные для сравнения. Процедура пайки очень похожа на сварку пайкой и оксиацетиленом. Металл необходимо очищать либо механическим, химическим, либо комбинацией обоих методов для обеспечения хорошего сцепления. Эти две части должны быть установлены надлежащим образом и поддерживаться для предотвращения образования пустот при совместном или случайном движении во время операций пайки и охлаждения.

Широко используется высокотемпературная пайка при ремонте автомобилей - радиаторов, трубопроводных систем двигателя и трансмиссии, кузовов, различных деталей - везде, где нельзя или нежелательно применять сварку.

Целесообразно использование высокотемпературной пайки для соединения между собой тонкостенных деталей, работающих при значительных нагрузках и упругих деформациях.

Поверхности металла должны быть очищены для капиллярного действия. При необходимости химически очистить поверхность, погрузив ее в кислоту. Удалите кислоту, промывая поверхность теплой водой. Для механической очистки вы можете использовать стальную вату, файл или абразивную бумагу. Не используйте наждачное колесо или наждачную ткань, потому что абразивные частицы или масло могут быть заделаны в металл.

Установите работу на место на огнеупорных кирпичах или других подходящих средствах опоры, и при необходимости закрепите их. Это важно, потому что, если соединение перемещается во время процесса пайки, готовая связь будет слабой и подверженной сбою. Способ применения варьируется в зависимости от используемой формы флюса и типа металла, который вы пасите. Обратитесь к материалу о ранее описанных потоках. Крайне важно, чтобы поток был подходящим для вашей работы.

Для ремонта медных и латунных бытовых изделий, подвергающихся в процессе эксплуатации высоким температурам, высокотемпературная пайка является способом ремонта не имеющим альтернативы. Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Следующим шагом является нагрев деталей до правильной температуры пайки. Отрегулируйте пламя горелки на нейтральное пламя, потому что это пламя дает наилучшие результаты при нормальных условиях. Уменьшающееся пламя производит исключительно аккуратный вид сустава, но сила приносится в жертву. Окислительное пламя будет создавать сильное соединение, но оно имеет грубую поверхность.

Лучший способ определить температуру сустава, когда вы его нагреваете, - это наблюдать за поведением потока. Это немного ниже температуры пайки. Ясный вид потока указывает на то, что настало время начать добавление наполнителя. Теплота соединения, а не пламени, должна расплавить наполнитель. Когда температура и выравнивание являются правильными, наполнитель металла распространяется по металлической поверхности и в шарнир с помощью капиллярного притяжения.

Основными источниками нагрева при высокотемпературной пайке являются газовые горелки различных типов, индукторы и печи. Применяется также нагрев электросопротивлением. В быту чаще всего твердыми припоями паяют с помощью горелок.

Для хорошего склеивания убедитесь, что наполнительный металл проникает в полную толщину металла. На рисунке 6-16 показано хорошее положение для факела и наполнителя при пайке стыкового соединения. Рисунок 6 - Пайка стыкового соединения. Остановите нагрев, как только наполнительный металл полностью покрыл поверхность сустава, и дайте суставу медленно остыть. Не удаляйте опоры или хомуты или не перемещайте сустав до тех пор, пока поверхность не остынет, и наполнитель не полностью затвердеет.

Наконец, очистите соединение после достаточного охлаждения. Это можно сделать с помощью горячей воды. Обязательно удалите все следы флюса, потому что он может разъедать металл. Избыточный металл, оставленный на суставе, может быть подан ровно. Вышеописанная процедура является общей, но она применима к трем основным типам пайки: серебра, медного сплава и алюминия. Различия состоят в соединении основных металлов и составе наполнителей.

Иногда используют в качестве припоя и технически чистую медь. Однако гораздо чаще используют пайку медными припоями, представляющими собой соединения меди с другими металлами - цинком, серебром, кремнием, оловом и пр. Каждый из этих элементов вносит свою лепту в технологические свойства припоев. Почти все они снижают температуру плавления (у чистой меди она составляет 1083°C).

При высокотемпературной пайке используются медно-цинковые, медно-фосфорные, серебряные припои и латуни.

Медно-цинковые припои . Существует большое количество медно-цинковых припоев (ПМЦ-35, ПМЦ-39, ПМЦ-50, ПМЦ-54, ПМЦ-57 и пр.). Цифры указывают процентное содержание меди. Их используют для пайки бронзы, меди, стали. Недостатком чисто медно-цинковых материалов является плохая работа в условиях ударных, вибрационных и изгибающих нагрузок. Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои). Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Медно-фосфорные припои . Медно-фосфорные припои (ПМФ-7, ПМФ-9, ПМФОЦр-6-4-0,03) представляют собой сплав меди с фосфором. Следующая за буквами цифра указывает на процентное содержание фосфора. Припой ПМФОЦр-6-4-0.03, кроме меди и фосфора, содержит олово и цирконий.

Медно-фосфорные припои относятся к среднеплавким (700-850°C), обладают высокой текучестью и хорошей коррозионной устойчивостью к агрессивным средам. Используются для пайки меди и ее сплавов (бронзы, латуни, мельхиора). Можно их использовать и в качестве заменителя серебряных припоев при ремонте ювелирных изделий.

Пайка сталей и чугуна медными припоями, содержащими фосфор, не применяется из-за повышенной хрупкости соединения и его неспособности переносить ударные, вибрационные и изгибающие нагрузки. Это вызвано образованием по границе шва пленки фосфитов.

Отличительную особенность медно-фосфорных припоев является то, что они являются самофлюсующимися. При пайке ими медных изделий, применение флюса не обязательно.

Латуни . Широкое распространение в качестве припоев получили латуни, которые являются сплавом меди с цинком. Латуни Л62 и ЛОК-62-06-04 дают прочные паяные соединения. ЛОК-62-06-04 отличается от Л62 наличием олова и кремния, обеспечивающих более высокие технологические свойства припоя. Олово увеличивает жидкотекучесть и снижает температуру плавления, а соединения кремния предохраняют цинк от окисления и испарения. Латуни применяются при пайке меди, стали, чугуна.

Серебряные припои . Серебро является отличным материалом для пайки. Серебряным припоям, которые представляют собой в основном сплав серебра с медью и цинком, принадлежит первое место по растеканию, смачиваемости, прочности и антикоррозионности. Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Припои на основе серебра обозначаются буквами ПСр (ПСр-15, ПСр-25, ПСр-45, ПСр-65, ПСр-70). Марки ПСр-15 и ПСр-25 используются для пайки не очень ответственных деталей. Если требуется получить особо качественное соединение, используют припой ПСр-45, имеющий 45% серебра, 30% меди и 25% цинка. ПСр-45 обладает отличными качествами - вязкостью, ковкостью, жидкотекучестью, устойчивостью против коррозии, способностью выдерживать вибрацию и удары. Припой ПСр-65 не уступает ПСр-45, но слишком дорог.

Серебряными припоями можно паять практически любой металл - медь и ее сплавы, серебро, стали и пр. Однако в силу их дороговизны пайку серебряными припоями применяют только там, где это экономически целесообразно, в частности, для соединения нержавеющих сталей, относящихся к разряду труднопаяемых и требующих припоев, обладающих хорошей смачиваемостью и позволяющих избежать коррозии, которая может возникнуть в спае.

Пайка меди и ее сплавов может производиться с помощью чистой буры, которая является универсальным флюсом для высокотемпературной пайки.

Используются различные формы выпуска флюсов - жидкости, порошок, кусочки (кристаллы буры, например). Чтобы облегчить их дозирование (избыток флюса так же нежелателен, как и недостаток), используют объединение их с припоем. Делается это разными способами - добавлением в виде порошка в сыпучие формы припоев, обмазкой прутков припоя или помещением внутрь трубочки из припоя, совместным прессованием таблетированных форм.

Пайка выполняется в такой последовательности. Механическим путем зачищаются стыковые части деталей. Операция необходима для удаления стойкой окисной пленки, которая покрывает нержавеющие стали.

Детали зажимаются в тисках в требуемом положении.

Зона пайки промазывается флюсом.

Зажигается горелка, и устанавливается необходимый режим горения. Пламя должно быть восстановительным, с небольшой нехваткой кислорода (но не до копоти и желтого огня). Пересыщенное кислородом пламя окисляет поверхность металла.

Производится разогрев паяемой зоны до начала изменения цвета детали (при прикосновении, флюс на прутке должен начать плавиться). Прогревать нужно все соединение, перемещая пламя в разные стороны.

Осуществляется офлюсовывание стыка флюсом с прутка - трением последнего по стыку. Если используется неофлюсованный пруток, после прогрева кончика, его нужно окунуть во флюс, чтобы тот покрыл его.

Нагрев зоны пайки доводится до вишневого цвета. Обычно пайка твердыми припоями производится в интервале цветов от темно-вишневого до светло-вишневого.

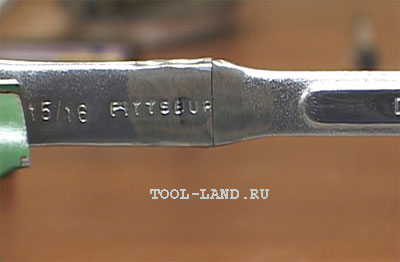

Нагрев деталей до более высокой температуры

Гаечный ключ спаянный высокотемпературной пайкой

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.